Con toda seguridad, la pandemia de la Covid-19 permitió adelantarnos a lo que se venía dando hasta el inicio de la crisis sanitaria. Llevamos cerca de 2 años viviendo cosas que se pensaban hacer pero en el mediano plazo, lo cual abrió retos, impuso nuevas metas y obligó en muchos casos a innovar en la industria 4.0 y en la internet de las cosas.

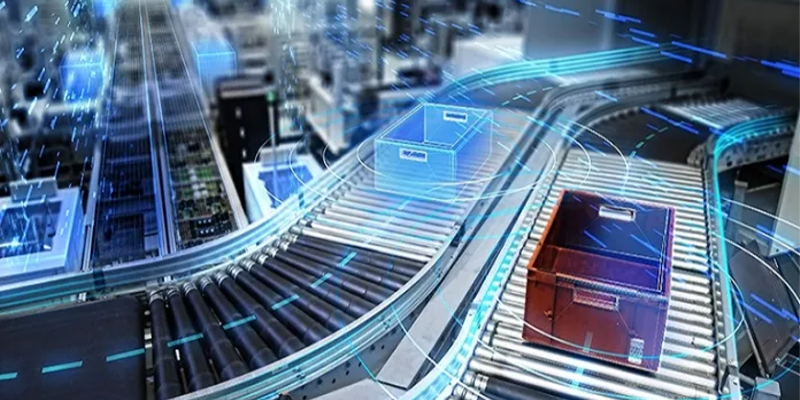

Cabe recordar que la Industria 4.0, es un concepto que se centra en la automatización de procesos, la digitalización e intercambio de datos en las empresas, cuyo objetivo es crear una fabrica inteligente para reducir el tiempo de espera, para responder a la demanda de los clientes y mejorar la productividad. En ella están además la Logística 4.0 y las cadenas de suministros inteligentes.

Al respecto, Eduardo Espadas Aldana, Secretario Académico en la Universidad Politécnica de Yucatán, en el marco del webinar «Redes del futuro: Logística 4.0 y cadenas de suministro inteligentes», organizado por Industrial Transformation México, analizó el nuevo panorama logístico que implica la adopción de la digitalización e inteligencia artificial.

¿A qué nos enfrentaremos al interactuar en una nueva industria 5.0?

Empiezo diciendo que este término aparece casi de forma sorpresiva (industria 5.0). Esta es una evolución que ha cobrado mucha velocidad en años recientes. Por ejemplo, en las primeras tres etapas industriales, pasan casi 2 siglos, pero entre la 4.0 instaurada en el 2011 y la 5.0 no pasa una década. Ese ritmo impacta directamente en el desarrollo de las cadenas de suministro.

¿Qué significa estar en una industria 4.0?

En concreto, es el corazón de la logística actual y se refiere a cómo interconectamos a las máquinas y cómo las dotamos de cierta inteligencia para maximizar eficiencia y productividad. Hasta hace medio siglo, las máquinas venían desarrollando las tareas monótonas, peligrosas o que demandan esfuerzos físicos importantes y permanentes. Poco a poco, esas máquinas fueron cobrando mayor presencia en las industrias.

¿Cuán relacionado están la industria 4.0 con la automatización?

Está estrechamente relacionada. Hace unos 3 años, grandes empresas se dieron cuenta que esta automatización inteligente llegó a un punto donde desplaza al ser humano (trabajador) en varios aspectos. En Tesla (Elon Muck), dijeron que se había llegado a un exceso de inteligencia artificial y donde el valor humano está subestimado. Esto es importante mencionar, debido a que en los procesos productivos, el hombre emite juicios permanentes, a diferencia de la máquina que es programada para que tome decisiones en base al software aplicado. Esa transformación es la base de la industria 4.0.

¿Qué competencias deben tener los profesionales en una industria 4.0?

Primero que todo, debe tener conocimientos en áreas de Big Data, Inteligencia Artificial, Software, Internet de las Cosas, etc. Eso debe estar acompañado de un mayor dinamismo para adaptarse a la velocidad que trae la industria. En definitiva, la eficiencia en estos sectores está en un empalme colaborativo entre máquina y ser humano. Es decir, es generar un punto de equilibrio entre la capacidad computacional cognitiva de la máquina y la del humano. Es por eso que se está hablando de los Cobots (Robots Colaborarivos).

¿De qué forma se logra este punto de encuentro entre máquina y humano?

La estrategia es lograr la optimización de estos procesos. Esto se logra mediante grupos de interés, grupos de enfoques o consejos sociales. Hay que dar una mayor importancia a esta relación y aterrizar los objetivos a planes concretos de capacitación.

Dentro de estas capacidades, se requieren principalmente de aquellas para resolver problemas, resiliencias para reponernos a nuevos retos y obstáculos, todos aquellos factores y características que tiene el humano y que no se pueden configurar para que lo realice la máquina.

Fuente: www.mascontainer.com